“Siamo convinti che il piacere di vestire una calzatura raffinata risieda prevalentemente nella consapevolezza che essa è frutto di grande maestria artigiana immutata da oltre un secolo, unita al gusto, al senso delle proporzioni e alla conoscenza delle pelli e dei diversi materiali.

Tra i manufatti dell’abbigliamento, la costruzione di una scarpa è quella che esige il maggior numero di ore di lavorazione: circa quaranta, contro le nove impiegate per una camicia. È stato calcolato che sono circa duecento le operazioni che si compiono dal momento in cui si scelgono le pelli a quello in cui, accuratamente avvolte in un foglio di carta, le scarpe vengono deposte in una scatola.

Questa è la nostra arte”.

Vivi un'esperienza unica

L’esperienza Marini Su Misura comincia con la misurazione dei piedi effettuata dai nostri artigiani specializzati. Il Cliente viene quindi accompagnato attraverso la selezione di ogni singolo dettaglio della calzatura: il modello, la pelle, il fondo, così da rendere ogni prodotto un pezzo unico. Partendo dalle forme in legno realizzate sulle misure dell’acquirente, la scarpa viene dunque costruita secondo la tradizione dell’antica Ars Sutoria italiana, attraverso un procedimento lungo e composto da oltre duecento distinte operazioni eseguite a mano dai nostri Maestri Artigiani. Una volta ultimata e rifinita, la scarpa viene inviata al Cliente, mentre le forme di legno permettono di soddisfare ogni suo nuovo desiderio senza dover ripetere le misurazioni e di dargli la possibilità di diventare un habitué della maison Marini.

Le operazioni di misurazione seguono un rituale preciso e costante nel tempo. Questo è infatti l’aspetto più importante nella preparazione della forma, che sarà poi il sostituto perfetto del piede durante la lavorazione della scarpa, consentendo di creare un capolavoro artigianale unico e irripetibile.

Con l’impiego di tre semplici strumenti – un metro, una matita ed uno foglio di cartone – si procede quindi alla rilevazione del contorno, della lunghezza, della larghezza e dell’altezza del piede. Tale operazione viene effettuata in due diverse posizioni, sotto carico ed in fase di non appoggio, al fine di ricavare con maggiore precisione la forma e le dimensioni che il piede assume durante la camminata.

La forma è una copia, solitamente in legno, del piede umano. Ha la duplice funzione di offrire una superficie sostitutiva del piede sulla quale modellare le parti di cuoio, ed al tempo stesso rappresenta il modello di scarpa scelto nelle proporzioni estetiche desiderate. La forma in legno viene preparata sulla base delle misure dei clienti. Partendo dalle forme grezze, queste raggiungono la definitiva struttura personalizzata attraverso due diversi metodi: con la limatura, che permette utilizzando la raspa e diversi tipi di carta vetrata di eliminare gli esuberi di materiale, e con il metodo della giunta, attraverso il quale la forma viene portata alla dimensione desiderata fissando diversi tipi di pelle della grandezza e spessori opportuni.

La tomaia è la parte superiore, l’anima della scarpa che fascia e abbraccia il piede. La pelle selezionata dal cliente viene tagliata seguendo i cartamodelli creati appositamente sulla base della forma del suo piede. Le diverse parti vengono poi ulteriormente lavorate, rifilate ed infine cucite insieme dalla mano esperta delle nostre orlatrici. Ai pezzi di pelle cuciti insieme, vengono aggiunti dei rinforzi, per impedire che la scarpa si deformi, ed affinchè rimanga robusta e stabile negli anni, e la fodera che aumenta il grado di confort della scarpa stessa. Una volta che i diversi pezzi della tomaia sono stati cuciti e foderati, segue un’ultima fase di rifinitura per eliminare ogni piccola imperfezione: vengono tagliati i pezzi di fodera sporgenti, perfezionate le cuciture e punzonati i fori per le stringhe.

Partendo da pezzi di groppone dell’altezza di 5-6 mm, ed usando un semplice taglierino, vengono ritagliati con precisione i pezzi necessari per la parte inferiore della scarpa (tramezza, suola, guardolo, strati per il tacco, ecc…).

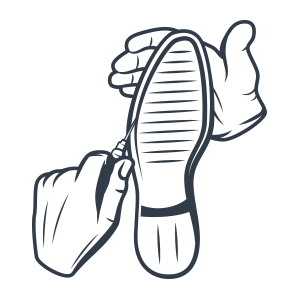

Una volta inchiodata la tramezza sulla parte inferiore della forma e concluse altre fasi di preparazione, inizia la fase della pinzatura, vero e proprio “montaggio” della scarpa, che permette di trasmettere alla tomaia un andamento plastico, che rispecchi quello della forma. La tomaia, attraverso l’impiego di particolari tenaglie, viene infatti tirata sulla forma e fissata alla stessa, insieme alla tramezza, con dei chiodini di metallo.

A questo punto la tomaia viene battuta energicamente con precisone utilizzando un martello da calzolaio, così da schiacciare le pieghe della pelle e far assumere alla scarpa una struttura più stabile e solida.

Il guardolo è una striscia di cuoio morbido, precedentemente trattata, che viene cucita alla tramezza, alla tomaia e, successivamente, alla suola.

Per questa tecnica di lavorazione, che richiede grande abilità ed estrema precisione, vengono impiegati 2 metri di spago di lino o di canapa, reso più robusto e compatto da preparazioni antiche di secoli. Il risultato finale è una calzatura dalle caratteristiche eccezionali, fatta per durare e per essere assolutamente equilibrata e confortevole.

Le suole di cuoio tagliate vengono ammorbidite nell’acqua (attraverso lo stesso procedimento utilizzato per il guardolo) ed avvolte in foglio di giornale per 24 ore, in modo che siano più facili da maneggiare durante le fasi di lavorazione su misura. Si procede quindi con la risolatura, ovvero il riempimento dello spazio tra la tramezza e la suola con il cambrione (una linguetta in acciaio con funzione di rinforzo) e listelli di sughero livellati con una lima. Prima di essere cucita, la suola viene incollata e pressata con il manico del martello, poi battuta in modo che colla e le superfici si appianino.

A 5-6 mm dal bordo, viene incisa con un pezzo di vetro, e tagliata fino a ottenere un piccolo canale, la cosiddetta increna. Al suo interno viene fatta scorrere la cucitura della suola con il guardolo.

Nella suola di una scarpa con lavorazione a guardolo è visibile una sola fila di punti di cucitura, quella che scorre lungo la parte superiore della stessa suola e del tacco. Ciò dimostra che guardolo e suola non sono solo incollati insieme, ma anche cuciti secondo la migliore Ars Sutoria italiana.

Il tacco è composto da più strati di pelle, dello spessore di 5-6 mm, uniti tra loro. I pezzi di pelle vengono battuti e lasciati a macerare nell’acqua, in modo che il materiale diventi più solido e non tenda a rompersi quanto sottoposto a continue sollecitazioni. Il primo strato, viene incollato al guardolo e inchiodato con dei cavicchi di legno; l’artigiano lo batte con forza, lo irruvidisce con una raspa, lo cosparge di colla e vi depone lo strato successivo. I vari strati vengono modellati senza nessuna sagoma o modello, con il solo aiuto di un coltello: grande è l’abilità richiesta per creare le curve del tacco in modo che siano regolari ed armoniose, e soprattutto in modo che corrispondano perfettamente tra scarpa destra e scarpa sinistra.

Una volta ultimati suola e tacco, inizia la fase di finissaggio, come viene chiamato in gergo tecnico il complesso delle operazioni di decorazione che contribuiscono anche ad aumentare la resistenza della calzatura. Il bordo esterno della suola viene livellato, poi lisciato con un pezzo di vetro e trattato fino a raggiungere il colore desiderato. Vengono rifiniti la suola, le cuciture e tutti gli altri dettagli della calzatura su misura, mentre la tomaia viene pulita con un panno caldo e stirata. Aiutandosi con una cinghia ed un gancio di ferro, viene estratta la forma dalla scarpa, potendo così procedere alla rifinitura della parte interna, eliminando protuberanze e piccole imperfezioni.

A questo punto le scarpe vengono lucidate e, come per magia, il risultato di questo unico lavoro artigiano si trasforma in un’opera d’arte.